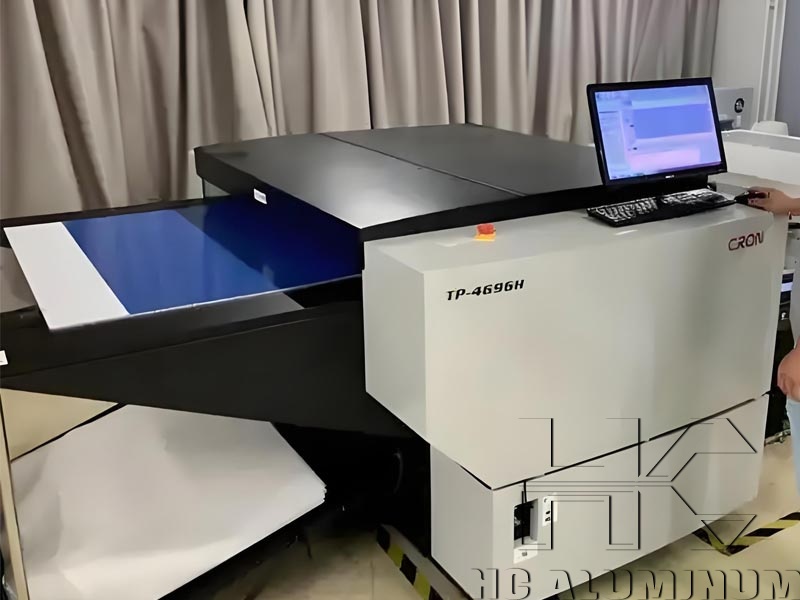

Placa CTP De Doble Capa Con Tinta UV

Jan 30, 2026

En impresión offset con tinta UV, la exigencia no es negociable: alta adhesión de tinta, mínima emulsificación, resistencia química, y una estabilidad que no se rompa cuando el trabajo pasa de "normal" a tiradas largas con densidades altas. En ese contexto, la placa CTP de doble capa se ha convertido en una opción muy sólida para imprentas que buscan consistencia y control de proceso cuando imprimen con UV (o híbrido UV) sobre papeles estucados, cartulinas y sustratos complejos.

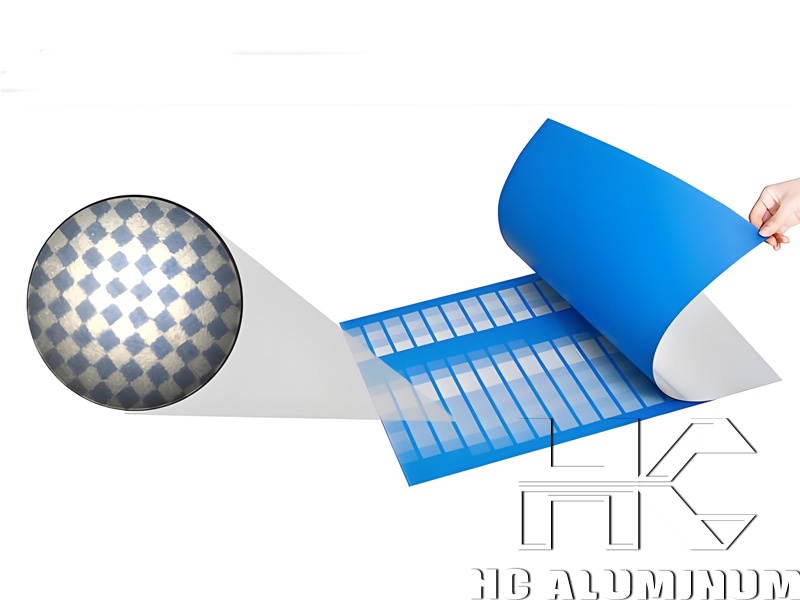

Qué significa "doble capa" en una placa CTP orientada a tinta UV

Cuando hablamos de una placa CTP de doble capa, no es un eslogan comercial. Es una arquitectura de recubrimiento diseñada para repartir funciones en dos estratos distintos, en lugar de pedirle "todo" a una única capa.

En términos generales:

Capa superior (imagenable y de control de humectación): optimiza la respuesta a la exposición (CTP), la definición de punto y la estabilidad de equilibrio tinta/agua. En UV, este punto es crítico: las tintas UV pueden comportarse más "agresivas" frente a ciertos polímeros y aditivos, y cualquier inestabilidad se traduce en tonificación (scumming), pérdida de punto o suciedad.

Capa inferior (anclaje y resistencia): refuerza la adhesión al aluminio anodizado y eleva la resistencia a químicos del revelado, gomas, soluciones de mojado y, sobre todo, a la acción mecánica y química durante la tirada con UV.

Esa división del trabajo permite una placa más tolerante a variaciones reales de planta: cambios de temperatura, ajustes del mojado, formulaciones de solución y, muy importante, el estilo de tinta UV (convencional UV, LED-UV, UV de baja migración en packaging, etc.).

Por qué la tinta UV "castiga" más a la plancha

En offset convencional, el sistema tinta/agua ya exige una ventana estable. Con UV, la ventana tiende a estrecharse por varios factores:

Mayor tack y cuerpo de tinta: favorece el arranque mecánico del recubrimiento de la placa si la capa no está bien anclada.

Aditivos/reactivos y fotoiniciadores: pueden interactuar con la química superficial; si el recubrimiento no está optimizado, aparece pérdida de nitidez o variaciones de densidad.

Tiradas largas y altas coberturas: elevan el estrés térmico y mecánico. La placa debe mantener el punto y no "pulirse" prematuramente.

La doble capa responde justamente a ese escenario: más resistencia global sin sacrificar la finura de punto.

Beneficios técnicos que el cliente percibe en producción

En imprenta, lo que importa es lo medible. Una placa CTP de doble capa con tinta UV suele aportar ventajas concretas:

Mayor estabilidad de punto y menos deriva de ganancia: especialmente en tramas finas o trabajos con degradados sensibles.

Arranque más limpio: menos tonificación en fondos y menos "velo" al estabilizar mojado y tinta.

Resistencia superior a tirada y a lavados: mejor aguante frente a limpiezas intermedias, cambios de tinta y ciclos de producción de packaging.

Menor sensibilidad a micro-errores de proceso: pequeñas desviaciones de exposición, revelado o conductividad del mojado tienden a penalizar menos.

Desde mi experiencia en placas para clientes que trabajan UV, el cambio más apreciado no suele ser "una cifra" de tirada, sino la reducción de paradas: menos ajustes correctivos, menos desperdicio al arranque y un comportamiento más repetible cuando se repite el trabajo semanas después.

Recomendaciones de proceso (las que realmente evitan problemas)

Una buena placa no compensa un proceso desordenado, pero sí permite trabajar con margen. Estas recomendaciones son prácticas y están enfocadas a UV:

1) Exposición: consistencia antes que "más energía"

En placas de doble capa, una exposición excesiva puede endurecer de más el área imagen y afectar la latitud de mojado. Lo correcto es calibrar con cuñas y mantener estabilidad del láser (potencia/temperatura/limpieza de óptica).

2) Revelado: controlar actividad y arrastre

Mantener el revelador dentro de especificación (conductividad, pH si aplica, replenishment).

Cuidar el arrastre de goma/limpiadores hacia el revelado.

Verificar presión y estado de rodillos: un revelado "agresivo" mecánicamente puede dañar microdetalles.

3) Mojado para UV: menos es más (pero estable)

Un mojado demasiado alto suele provocar emulsificación y suciedad. En UV se recomienda estabilidad: concentración correcta, temperatura controlada y evitar "correcciones" constantes.

4) Gomas y limpiadores compatibles

No todos los limpiadores de mantilla o de rodillos se llevan bien con todos los recubrimientos. Con UV, elegir químicos compatibles reduce el riesgo de deterioro superficial.

Ejemplos ilustrativos de uso

Ejemplo 1: Packaging cosmético con negro pleno + tramados finos

Trabajo típico: cobertura alta, exigencia estética, repeticiones frecuentes.

Con placa estándar, el operador puede notar que el negro pleno "ensucia" fondos claros si el mojado fluctúa.

Con placa de doble capa, el arranque tiende a ser más limpio y el tramado fino aguanta mejor a lo largo de la tirada, reduciendo la necesidad de correcciones en máquina.

Ejemplo 2: Etiquetas en sustrato estucado con UV LED

Aquí la prioridad suele ser definición y estabilidad, además de compatibilidad con la línea de UV LED.

La doble capa ayuda a mantener bordes de texto pequeño y códigos más nítidos, con menor riesgo de degradación por interacción tinta/superficie durante producción continua.

Cómo evaluar una placa de doble capa para UV antes de comprar

Si yo estuviera del lado del cliente (y de hecho lo estoy cada vez que validamos un producto), pediría una evaluación que incluya:

Latitud de exposición y reproducción mínima de punto.

Resistencia a químicos reales (goma usada en planta, limpiador, solución de mojado específica).

Comportamiento en alta cobertura (plenos y sólidos largos).

Repetibilidad: mismo archivo, misma lineatura, distintos días.

Si el proveedor solo habla de "tirada máxima" sin hablar de estabilidad de proceso, normalmente falta una parte importante de la historia.

Dónde encaja en su portafolio de planchas

Para quien imprime con UV de forma recurrente, tiene sentido ir directo a una solución diseñada para ello. En nuestra web puede ver más detalles de la placa CTP de doble capa, y si su foco es específicamente exposición y compatibilidad UV, también es útil revisar la placa UV CTP para comparar configuraciones según su equipo CTP, su química y su mix de trabajos.

Una nota honesta sobre "UV" y la elección correcta

No todas las imprentas que usan tinta UV necesitan la misma placa. Hay talleres con UV para trabajos puntuales, y otros con producción intensiva de packaging donde cada parada cuesta mucho. La placa CTP de doble capa cobra sentido cuando la prioridad es sostener el rendimiento bajo estrés: alta cobertura, exigencia de detalle, cambios de trabajo y necesidad de repetibilidad.

Si me comparte su tipo de tinta (UV convencional, LED-UV, baja migración), lineatura, rango de coberturas y el modelo de su CTP/reveladora, puedo orientar la configuración más adecuada y qué pruebas conviene correr para validar el rendimiento en su propia prensa.

Nydia

Nydia

sales@aluhc.com

sales@aluhc.com